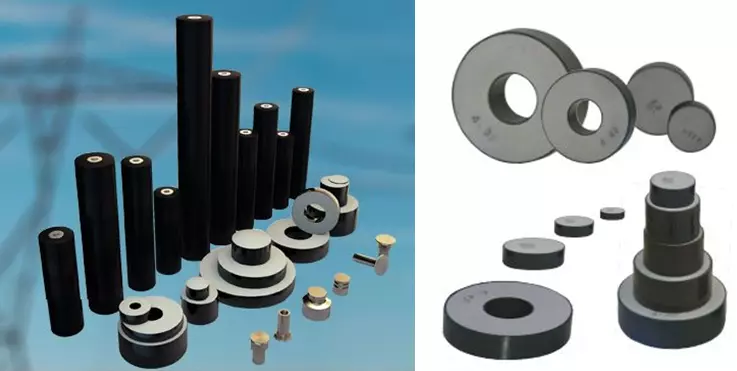

Einführung des Zinkoxid-Widerstandsformungsprozesses

2022-08-12

2022-02-15

Wählen Sie die Ausrüstung für den Formprozess aus

Zinkoxid-Widerstände werden im Allgemeinen durch Einweg- oder Zweiweg-Pressform-Hydraulikpressen pressgeformt. Einseitige Druckbeaufschlagung bedeutet, dass sich das Werkzeug nur unter Einwirkung des einseitigen Werkzeugdrucks in die Kavität bewegt. Wenn die Zweiwegepresse unter Druck gesetzt wird, setzen der obere und der untere Druckmotor die Matrize gleichzeitig unter Druck, und die beiden Matrizen setzen das Pulver von beiden Enden des Matrizenhohlraums unter Druck. Die Dichte des Grünkörpers hat ein trapezförmiges Verteilungsproblem, aber der Abschnitt in der Mitte des Grünkörpers hat die Form einer Schnittfläche, und die Dichteverteilung ist eine hantelförmige Struktur mit der niedrigsten Dichte in der Mitte und die höchste an beiden Enden. Daher sollte beim Einsatz dieser Presse das Formverfahren sinnvoll gewählt werden. Zinkoxid-Widerstandsfolien mit hohem Gradienten werden im Allgemeinen durch eine bidirektionale Presse pressgeformt. Die mit der traditionellen Formhydraulikpresse abgestimmte Presse gehört zur Oberdruckpresse, die den Kolben von oben nach unten bewegt, das granulierte Material unter Druck setzt, den Druck 15 Sekunden lang aufrechterhält und dann eine hohe Auszugskraft zum Zurückkehren verwendet Der Schlag. Daher ist es leicht, die Oberfläche des Grünkörpers zu beschädigen. Die neue vollautomatische hydraulische Pulverformpresse mit vier Säulen kann die Kompressionsmenge und Dichteerhöhung des Pulverkörpers in der Matrizenhülse durch Trockenpressen steuern und die Kompressionsgeschwindigkeit verringern, sodass die Luftzwischenschicht im Körper entleert wird.Daher ist diese bidirektionale Presse zur Hauptausrüstung für das derzeitige Formungsverfahren für Zinkoxid-Widerstände geworden.

1. Trockenpressformteil.Das Zinkoxid-Widerstandsblatt-Bildungsverfahren ist hauptsächlich Trockenpressen und dann gesintert. Während des Pressvorgangs drücken die oberen und unteren Stempel das granulierte Pulver zusammen, ordnen die Pulverpartikel neu an, entleeren die Poren zwischen den Pulverpartikeln und verringern die Oberflächenenergie der Pulverpartikel. Bei einigen speziell formulierten Keramiken werden die Kompaktheit und der Kornwachstumsprozess während des Formprozesses beeinflusst, was dann den Potentialgradienten und den nichtlinearen Koeffizienten der Widerstandsfolie beeinflusst, wodurch es unmöglich wird, sich mit zunehmender Formdichte zu ändern.

Daher ist der Formgebungsprozess ein wichtiger Prozess für den Zinkoxid-Widerstand. Das Grundprinzip des Trockenpressens besteht darin, Granulat mit geeigneter Feuchtigkeit in die hydraulische Pressform einzuspritzen. Unter der Wirkung der hydraulischen Übertragungskraft können die obere und untere Matrize langsam bewegt werden, das Gas wird abgelassen und nachdem der Druck aufrechterhalten wurde, wird das dispergierte und angesammelte Pulver in den erforderlichen Widerstandsfolienrohling gepresst.

2. Die Schlüsselparameter des Formprozesses.Der Formpressprozess wird nach der relativen Dichte des Grünkörpers und der Presskurve bestimmt. Darunter ist die relative Dichte ein sehr wichtiger Wert, der für die Charakterisierung der Eigenschaften des Grünkörpers nach der Bildung der Widerstandsfolie von großem Wert ist, und die Presskurve wird gemäß der relativen Dichte bestimmt. Der durch den ausgeübten Druck gebildete Teil, an dem der schlechte Körper einem geringeren Druck ausgesetzt ist, verformt sich leicht, wenn die Pellets neu angeordnet und fixiert werden, aber wenn der Druck einen bestimmten Wert erreicht, verschwindet der Spalt zwischen den Partikeln fast vollständig und die relative Dichte erreicht ein bestimmtes Niveau. , wird die Dichteänderung im Grünkörper immer vorhanden sein, der Grund liegt in der ungleichmäßigen Füllung der Form und der mangelnden Kontrolle während des Pressvorgangs.

3. Kontrolle des Formprozesses.Durch die Anpassung des Pressprogramms kann der Kompressionsgrad beim Formen des Schlechtkörpers gesteuert werden. Daher sollten die Entlüftungsverzögerungszeit, die Anzahl der Entlüftungszeiten und die Druck- und Dekompressionsverzögerung entsprechend der Größe des schlechten Körpers angemessen eingestellt werden. Wenn das Pressprogramm auf zweimaliges Entlüften und dreimaliges Komprimieren eingestellt ist, sollte der Druck beim ersten Mal auf den niedrigsten Wert eingestellt werden, und der Druck sollte während der nächsten beiden Komprimierungszeiten allmählich erhöht werden.

Bei diesem Verfahren ist das Objekt der ersten Druckbeaufschlagung und Verdichtung hauptsächlich die Luft im Pulverspalt; bei der zweiten Kompression wird die während des Partikelkompressionsverformungsprozesses herausgepresste Luft abgeführt; bei der dritten Verdichtung wird die beim Zerkleinern und Verdichten der Partikel entstehende Luft ausgestoßen. Bei den drei Kompressionsprozessen ist es am wichtigsten, die Größe der Presskraft zu steuern, die Größe der Kompression des Grünkörpers in der Formhülse zu steuern, um die Zunahme der relativen Dichte zu steuern. Gerade bei der letzten Druckbeaufschlagung ist darauf zu achten, dass die Luft reibungslos abgeführt werden kann. Wenn die Steuerung nicht gut ist, kann sich eine Luftzwischenschicht bilden. Um das Ziel der vollständigen Luftentleerung zu erreichen, kann die Formhülse bei der letzten Druckbeaufschlagung um 3-5mm nach unten geschwemmt werden. Fördern Sie die reibungslose Ableitung der Luft. Um die Bildung einer Luftzwischenschicht zu vermeiden, ist es wichtig, die Druckbeaufschlagungsgeschwindigkeit zu steuern, das maximale Programm verlangsamt die Druckbeaufschlagungsgeschwindigkeit, wenn das Obergesenk mit dem Pulver in Kontakt kommt, sollte die Absenkgeschwindigkeit des Obergesenks reduziert werden 3-5 mm/s so viel wie möglich einstellen. Die Druckbeaufschlagungsverzögerung beträgt 3 s, um eine ausreichende Druckentlastungs- und Entlüftungszeit zu gewährleisten.

Um das Auftreten einer niedrigen linearen Dichte in der mittleren Dichte zu verringern, kann dies durch Erhöhen der Anzahl von Entlüftungen und der Druckhaltezeit gesteuert werden. Es soll sichergestellt werden, dass die Druckzeit ausreichend ist, das Pulver vollständig verdrängt werden kann und die Dichte in der Mitte des Grünkörpers und die Dichte an beiden Enden ausgeglichen sind. . Beim Trockenpressen muss die Bewegung der Pellets mit zunehmender Größe des gebildeten schlechten Körpers verlangsamt werden, um die Abgas- und Druckübertragung zu fördern. Die Verschiebungsgeschwindigkeit des Düsenstopfens beträgt 3–5 mm/s, und die Entlüftungszeit für die Druckentlastung nach jeder Druckbeaufschlagung muss für 2–3 s aufrechterhalten werden. Der endgültige Druckwert wird verwendet, um den Druck zu halten, um die Zeit und den Raum für die Spannungsübertragung in den Grünkörper zu gewährleisten. Insbesondere für den Fall, dass der Dichteunterschied des Grünkörpers aufgrund der zu hohen Pressgeschwindigkeit zunimmt, kann die Verlängerung der Verweilzeit den durch den Dichteunterschied des Grünkörpers verursachten negativen Einfluss verringern.